Drehzahlmesser: Anpassung von 4T/4Z auf 2T/1Z

Drehzahlmesser für ein sehr altes Motorrad mit Zweitaktmotor sind auch so eine Sache. Wenn sie nicht mechanisch über eine

Welle angetrieben werden, sind sie neu kaum zu bekommen, und wenn, dann um sehr teures Geld. Strafverschärfend kommt noch ein passender

Drehzahlbereich hinzu. Natürlich lässt sich die Drehzahl passabel über einen genauen Tacho

ermitteln - eine Anzeige unabhängig vom Gang macht jedoch auch Sinn, besonders bei einem kleinen Instrument mit

52 mm Durchmesser, um Platz zu sparen.

Die gängigste Sorte bei älteren Instrumenten von VDO ist für 12 Volt, 4 Zylinder und Viertaktmotore. Diese lassen sich

durchaus für die 6 Volt unserer Victoria mit Zweitaktmotoren benutzen - sofern der Impuls gegen Masse erfolgt, beispielsweise

über den Unterbrecherkontakt. An der Spannungsverdoppelung führt kein Weg vorbei,

weil die Elektronik meist mindestens 9 Volt Versorgungsspannung braucht.

Abschnitte dieser Seite:

- Funktion der F/V-Drehzahlmesser

- Lösungsansätze - der typische Vorschlag

- Die Lösung - Eigenbau–Kontakte

- Lösung zwei - kontaktlose Zündung

- Exkurs: Drehzahlmesser eichen

- Äußere und optische Arbeiten

Funktion der F/V-Drehzahlmesser

Die hier in's Auge gefassten, elektrischen beziehungsweise elektronischen Drehzahlmesser sind so etwas wie ein

Voltmeter, jedoch mit anderer Eingangsbeschaltung. Da diese deutlich aufwändiger ist und

ebenso das Drehspulmesswerk, ist das Gehäuse oft höher als dort (bei unserem „Fang” rund 60 mm).

Bei konventionellen Motoren mit vier Zylindern und vier Takten werden am Unterbrecherkontakt (Anschluss 1 an der

Zündspule) zwei Impulse gegen Masse je Umdrehung abgegeben. Ein Einzylinder–Zweitaktmotor

gibt einen Impuls je Umdrehung ab. Wird also ein Drehzahlmesser 4T/4Z (auch bei 12 Volt) da angeschlossen, wird er nur

die halbe Drehzahl anzeigen.

Diese Eingangsschaltung der Drehzahlmesser ist ein klassischer Frequenz–Spannungs–Wandler (F/V–Wandler). Je mehr Impulse

am Eingang eintreffen, desto höher wird die Spannung am Ausgang. Diese wird dann angepasst an ein Drehspulmesswerk gelegt, das meist

(oder oft) einen Anzeigebereich mit etwa 270° hat.

Wer nach so etwas Ausschau hält, sollte Typen mit Anzeigen bis höchstens

7.000 min-1 bevorzugen - schließlich

kommt auch die Victoria KR26 N kaum über 6.000 Umdrehungen je Minute hinaus. Die Nenndrehzahl

(5.200 min-1) bedeutet dann knapp 180° Zeigerausschlag -

ein hinreichend breiter Bereich.

Lösungsansätze - der typische Vorschlag

Im letzten Abschnitt wurde erklärt, dass wir bei der Verwendung eines gängigen Drehzahlmessers doppelt so viele Impulse

je Motorumdrehung brauchen. Woher nehmen?

Ganz richtig ist das nicht, denn der erste (und einfachere) Weg besteht darin, den F/V–Wandler so anzupassen,

dass am Ausgang eben doppelt soviel Volt je Impuls anliegen. Sofern das machbar ist, ist es der bessere Ansatz und mit weniger

Aufwand verbunden. Das stets vorhandenene und auch von außen oft erreichbare Trimmpotentiometer zur Justierung hilft da alleine

nicht weiter, weist aber den richtigen Weg. Leider und wie erwähnt ist das eben oft nicht so ohne weiteres machbar, und so war's

auch bei unserem Exemplar. Experimente sind da zwar möglich - aber die Eichung ist dann auch noch so ein Thema (dazu später mehr).

Der zweite Ansatz ist mit mehr Aufwand verbunden und wird gerne empfohlen. Da braucht es über den Nocken des Unterbrecherkontakts oder das Polrad

jeweils einen zweiten Kontakt gegen Masse, tunlichst um 180° versetzt. Der kann mit Lichtschranken oder

mechanisch erfolgen, muss jedoch zum Unterbrecherkontakt mittels einer Diode entkoppelt sein, damit er die Zündung selbst nicht stört.

Da ohnehin für den Drehzahlmesser ein zusätzliches Kabel Richtung vorn gezogen werden muss, ist es egal, ob der Bastelhebel am Instrument

oder nahe dem Unterbrecherkontakt angesetzt wird. Leider funktioniert diese Lösung jedoch nicht unbedingt (siehe nächster Abschnitt).

Die Lösung - Eigenbau–Kontakte

Der Ansatz, parallel zum Unterbrecherkontakt einen zweiten Kontakt gegen Masse zu benutzen, hat einen Haken.

Der Unterbrecher verbindet die Primärwicklung der Zündspule nämlich über mindestens 270°

mit Masse. Ein zusätzlicher Kontakt, 180° gegenüber dem Schließzeitpunkt (der sich mit

einem Durchgangsprüfer leicht ermitteln lässt), wird also möglicherweise noch innerhalb der 270°

liegen, und selbst wenn nicht, gibt die Konstruktion kein sauberes Rechtecksignal.

Wenn also ohnehin ein Kontakt nachgerüstet werden muss, sollte dieser gleich so ausgelegt sein, dass er die gewünschten

zwei Impulse je Umdrehung unabhängig von der Zündung abgibt.

Eine elegante Lösung besteht darin, ein Loch in den Lichtmaschinenrand zu bohren, das Polrad schwarz

zu lackieren, zwei Stellen blank zu lassen und an dem Loch eine Reflexlichtschranke anzubringen. Das ist jedoch

viel Aufwand und nicht jedermanns Sache.

Weit einfacher: Unter die Schraube, die das Polrad hält, wird eine Scheibe mit zwei längeren Nocken geklemmt. Diese

müssen selbstredend gleich lang sein. Wer - wie wir - eine externe Zündspule

benutzt, kann nun leicht an der dann freien Klemme 15 der Kontaktplatte einen federnden Schleifkontakt anbringen.

Federbronzeblech ist dafür gut geeignet. Dabei darf die Kontaktzeit deutlich kürzer als die Öffnungszeit sein.

Diese Lösung erscheint am einfachsten, wenn es bei einer Kontakt–Zündung bleiben soll. Am Drehzahlmesser selbst muss nichts

gefummelt werden (außer optisch). Der Bau von Nockenscheibe und Kontakt ist mit wenig Aufwand und Risiko verbunden.

Lösung zwei - kontaktlose Zündung

Wer sich - zum Beispiel bei (fremde Seite)

Laubersheimer (Laubtec) - eine kontaktlose Zündanlage

beschafft und die einbaut, ist noch viel feiner 'raus. Im Geberring sind nämlich zwei Permanent–Magnete im Winkel

von 240/120° eingelassen. Dieser Abstand ist groß genug, um ein

Reed–Relais mit einer hohen Schaltfrequenz

einzubauen, zum Beispiel 500 Hz.

Da bei diesem „Umbau”, der ansonsten völlig reversibel ist, der Schmierfilz entfernt oder zumindest weggebogen werden

muss, kann dort auf einer Brücke gut das Reed–Relais angebracht werden.

Ein geeignetes Relais bekommt ihr zum Beispiel bei

(Link: fremde Seite)

Völkner. Da passen auch der zulässige Temperaturbereich und die

Erschütterungs–Festigkeit. Es sollte allerdings vibrationsgeschützt befestigt werden.

Ein verschmerzbarer Nachteil: Wenn unterwegs doch 'mal wegen eines Ausfalls der Zündung auf einen Kontakt rückgerüstet

werden muss, wird es der Drehzahlmesser nicht mehr tun - fahren geht jedoch vor!

Exkurs: Drehzahlmesser eichen

Auch wenn sonst alles klappt - es ist nicht gesagt, dass der gebraucht erstandene Drehzahlmesser einigermaßen genau anzeigt.

Vertrauen ist gut, Kontrolle ist besser. Aber wie?

Mit einem Computer und dessen Soundkarte oder –Chip

und vier elektronischen Bauteilen geht das recht einfach. Achtung! Wer das nachbaut und ausprobiert, handelt

auf eigenes Risiko. Im schlimmsten aller Fälle kann der Rechner ernste Schäden davontragen. Ich habe die

Schaltung gebaut und ausprobiert, und sie funktioniert perfekt.

Es gibt viele freie Audioprogramme, beispielsweise (Link zur Wikipedia)

Audacity, die als Tongenerator

Rechtecksignale mit einer wählbaren Frequenz erzeugen können. Diese lassen sich als Datei im wav- oder mp3-Format exportieren. Das

Signal lässt sich über den rechten oder linken Kanal am Audioausgang (3,5 mm–Klinkenstecker)

abgreifen und mittels einer kleinen Hilfsschaltung für den Eingang des Drehzahlmessers aufbereiten.

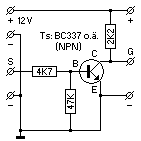

Bei der Schaltung - die sich leicht auch „fliegend” aufbauen lässt - werden links außen +12 Volt und Masse (von einem

Labornetzteil) angeschlossen. Punkt S wird mit dem Pluspol des rechten Kanals vom Audio-Klinkenstecker verbunden (meist die rote Litze),

dessen Masse mit der der Schaltung.

Der Drehzahlmesser wird rechts an Plus, Minus und G angeschlossen. Die erste Skizze zeigt die Farbringe der verwendeten

Widerstände, die zweite die Anschlussbelegung des Transistors.

Äußere und optische Arbeiten

Die Halterung und Anbringung der Zusatzinstrumente wird auf einer eigenen Seite beschrieben werden.

Wegen der gewählten Lösung mit zusätzlichen Kontakten gab es also nicht allzu viel zu tun. Die Nadel wurde mit seidenmatter,

weißer Farbe gestrichen. Den schwarzen Ring ersetzte eine neue, verchromte Ausführung (siehe Foto).

Auf einer eigenen Seite beschreiben wir das Bördeln der Instrumentenringe (auf und zu).

Mit den richtigen Tricks klappt das sehr gut. Dabei ist auch wichtig, dass das Instrument gut abgedichtet ist. Gutes Stichwort:

Die Bohrung für den Zugang zum Trimmpotentiometer muss mit Klebeband verschlossen werden, damit dort keine Feuchtigkeit eindringt.

Bei Bedarf sollte der Blendring vorher oben plan geschliffen, unten weiß lackiert und oben seidenmatt schwarz gespritzt werden.

Da es bei unseren Zweitaktern keine Gefahr gibt, die Motore zu überdrehen, haben wir auf einen rot abgesetzten Bereich der Skala verzichtet.

Der schöne und optisch passende Drehzahlmesser kostete uns ohne den Ring übrigens nur 25,- €.