Schwungrad abdrehen und Kurbelwelle wuchten

Am 2. Oktober 2017 hatte sich das sehr schwere Schwungrad am Motor der Victoria

KR26 abgeschüttelt. Das war recht schnell gefixt, mit einem „neuen” Schwungrad, verlängertem Gewinde

und einer festen Schraube.

Genau das passierte am 12. Januar 2018 wieder, und das rußte mir doch. Wenn schon, denn schon - also Ursachenforschung und

gleich Nägel mit Köpfen machen. Henrik, mit dem ich die Schwingengabel gebaut

hatte, half mir erneut dabei - und wie stets hochprofessionell. Dafür beschaffte ich eine andere, sehr gute Kurbelwelle und

ein weiteres Schwungrad.

Neben der Behebung solcher Fehler sollte das Schwungrad erleichtert und überdreht sowie die Kurbelwelle statisch gewuchtet

werden. Wie letzteres geht, weiß nicht jeder, darum gehen wir erstmal auf die Theorie und erst danach auf die Praxis ein.

Den Taschenrechner könnt ich euch schenken, wir haben ein Berechnungsformular erstellt.

Abschnitte dieser Seite:

- Wuchten von Einzylinder–Kurbelwellen: Theorie

- Vorbereitung: Schwungrad und Kurbelwelle

- Praxis: Ist–Zustand

- Praxis: Wuchten

- Fazit

- 2018-06-05: Erste Eindrücke

Wuchten von Einzylinder–Kurbelwellen: Theorie

Bei der Ermittlung und Anpassung des Wuchtfaktors spielen zwei Massen eine Rolle: Die „translatorischen”, also Massen, die

auf– und abgehen, und rotierende Massen. Das Pleuel gehört zu beiden Gruppen, der Kolben mit Ringen und Bolzen zu ersten

und die Kurbelwelle zu der zweiten.

Zunächst wird mit einer Feinwaage das Gewicht des Kolbens mit Sicherungsringen, Kolbenringen und Kolbenbolzen gewogen

(„Mk”). Danach muss die Kurbelwelle so gelagert werden, dass das Pleuel exakt waagerecht steht und

sein Bolzen auf 90°. Dann wird das Gewicht am Pleuelkopf ermittelt („Mp”). Diese Messungen braucht es

nur einmal. Die Ergebnisse ergeben in der Summe die translatorischen Massen („Mt”).

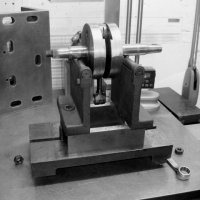

Als nächstes braucht es einen Abrollbock, der in beiden Ebenen genau waagerecht stehen muss, und auf dem sich die Kurbelwelle

so leicht wie irgend möglich drehen können muss (siehe Foto). Das Pleuel wird sich nach oben hin ausrichten. Hängt nun so lange

Gewichte an das Pleuel (beim Kolbenbolzenauge), bis die Welle in jeder Stellung still steht. Interessant sind da besonders

Reaktionen, wenn der Pleuelbolzen 90° zur Senkrechten steht. Messt das Gewicht („Mr”). Es wird kleiner

sein als Mt.

Damit lässt sich der aktuelle Wuchtfaktor ermitteln. Die Formel lautet Mr ÷ Mt × 100 = x%. Um die

30% sind nicht untypisch für Zweitakter, spannend wird es jedoch erst oberhalb 45%. Mehr als 60 bis 70% sind technisch zwar möglich,

verschieben die Unwucht dann jedoch in die Horizontale, wo sie weniger wahrgenommen wird. Das kann auch zu bösen „Löchern”

bei höheren Drehzahlen führen, wie zumindest für diese Motore bewiesen ist.

Nehmen wir an, ihr strebt 50% Wuchtfaktor an. Dann müsst ihr 50% der Differenz zwischen Mr und Mt berechnen und habt die Masse,

die entweder beim Pleuelbolzen von den Kurbelwellenwangen abgenommen oder genau gegenüber hinzugefügt werden muss.

Vorbereitung: Schwungrad und Kurbelwelle

Die schönste Wuchterei nützt wenig, wenn das Schwungrad nicht rund (radial und axial) auf der Kurbelwelle läuft oder schlimmer,

die Kurbelwelle krumm oder unrund ist (diese Welle ist sehr gut, wie die Messungen zeigten). Im Idealfall sollte das Schwungrad

im montierten Zustand vermessen, überdreht und erneut vermessen werden. „Wer einmal misst, misst Mist

” - daher haben wir

einmal zwischen Spitzen (siehe erstes Bild der Seite) und dann nochmal mit eingespannter Kurbelwelle gemessen.

Henrik hatte vorab ermittelt, dass der Konus genau 3° hat, und nach dem Ausschleifen der typischen Grate innen am Schwungrad einen

exakt passenden, massiven Dorn gedreht. Davon ließ sich das von Hand aufgesteckte Schwungrad nur noch mit einem Durchschlag trennen.

Auf diesem Dorn hatte er die Scheibe vorab dünn gedreht.

Interessantes Ergebnis: Das Schwungrad hatte nach Abdrehen (außen) satte 0,1 mm

Höhenschlag, innen eine Welle mit 4/100 mm auf gut 90° und außen einen Seitenschlag von

3/100 mm. Also hat Henrik das Rad auf der Welle überdreht, bis nirgends mehr als

1/100 mm messbar war.

Das Pleuel hatte Henrik für diese Arbeiten einfach zwischen eingeschlagenen Holzkeilen zu den Kurbelwellenwangen verspannt, auf genau 180°.

Praxis: Ist–Zustand

Aus völlig unklaren Gründen hat Victoria die Kurbelwelle ab Werk vermurkst, und zwar verschiedene Ausführung unterschiedlich stark.

Genau gegenüber dem Pleuelfuß sind innen an den Wangen zwei Bohrungen mit 16 mm Durchmesser

angebracht und ebenda radial nochmal vier mit 10 mm und 8 bis 12 mm

Tiefe. Gäbe es die großen Bohrungen nicht, würde die Kurbelwelle einen fast schon zu guten Wuchtfaktor haben. Wären sie deutlich kleiner,

wäre alles prima. Diese inneren Bohrungen fielen uns übrigens erst sehr spät auf (siehe Foto).

Die Ursache für diese Fehlkonstruktion lässt sich kaum erraten - sollten diese Bohrungen eventuell die Gewichtsdifferenz der

Leichtmetall-Füllstücke beim Pleuel ausgleichen, ohne das Kolbengewicht zu bedenken …?

Wie auch immer, damit ergaben sich bei der inizialen Messung ein Gewicht von 55,3 g am Pleuelauge

(Mr) und ein Wuchtfaktor von 30,9% - das liegt am ganz unteren Ende dessen, was noch irgendwie tolerabel ist. Das sehr schwere

Schwungrad mag historische Gründe haben, schließlich wurde das 1937 schon so verbaut. Bei einem deutlich besser gewuchteten Motor

wäre so viel Gewicht aber allenfalls zur Überwindung von Straßenunebenheiten nötig. Wir haben jedenfalls ein gutes Kilogramm

abgenommen (nur außen).

Unser Kolben von Wahl ist etwas leichter als ein Original von Mahle oder Nüral, das macht den Kohl jedoch kaum fett - und am Pleuel

darf definitiv nichts abgenommen werden, das ist also auch keine Option. Wer Zeit und Geld hat, sollte die Kurbelwelle auseinander nehmen

und die inneren Bohrungen teils verschließen lassen - wir haben uns so beholfen.

Praxis: Wuchten

Zunächst einmal hat Henrik die vier radialen Bohrungen mit Stopfen verschlossen, die mit hinreichend Übermaß da hinein

geschlagen und dann abgefeilt wurden. Das brachte immerhin schon 34,2 g mehr und 40,7%

Wuchtfaktor - gucke da!

Wegen der Leichtmetall–Füllstücke rechts und links des Pleuelfußes konnten da keine radialen Bohrungen eingebracht werden.

Wir hatten uns für 10 mm Durchmesser entschieden, um das Material an dieser Stelle

nicht zu sehr zu schwächen. Die Bohrungen mussten also senkrecht eingefräst werden, mit Absicht etwas nach außen versetzt.

Vor der „Entscheidungsschlacht” (Symbol: grinsen) rechnete ich

alles noch mehrfach durch, machte Vergleichsberechnungen und ermittelte die nötige Frästiefe für 50 und 55% Wuchtfaktor.

16 mm Tiefe hätten 55% gebracht, das erschien uns jedoch zu riskant, zumal es für

50% 8,5 mm plus Bohrkegel taten. Wir beschlossen, dass rund 50% reichen. Henrik richtete

also eine seiner Fräsmaschinen ein, und ab ging das.

Wichtig: Verkünstelt euch da nicht mit der Berechnung der Abweichung durch radialen Versatz. Erstens ist der bei so kleinen

Winkeln vernachlässigbar, zweitens kommt es bei der Wuchterei nur auf ein Ergebnis „zwischen - und” mit doch breiter

Fächerung an. Grob lässt sich sagen: 45% sind schon ok, 50% gut, 55% ziemlich gut.

Um das zu verdeutlichen: Bei der abschließenden Messung lagen wir bei 50,9% und damit 20% von oben über dem Ausgangswert.

Insgesamt hat das Ausgleichgewicht Mr am Pleuel nun 133,6 g. Zu 55% Wuchtfaktor fehlen nur noch

17,4 g - den Unterschied kann schon ein minimal anderer Kolben machen.

Fazit

Der „neue” Motor konnte aus vielerlei Gründen erst im Mai eingebaut werden und wurde bis Anfang Juni nur kurz getestet.

Erste Eindrücke schildern wir im nächsten Abschnitt.

Nur wenige Hobby–Schrauber werden die benötigten Maschinen und Werkzeuge haben - ohne fremde Hilfe geht es dann nicht, und die

kann bei Profi–Firmen schnell in's Geld gehen. Es ist sicher besser, wenn sich im Bekanntenkreis jemand findet, der die nötige

Ausstattung hat und bereit ist, gegen einige 100,- € zu helfen - denn das kostet Zeit! Wie stets habe ich bei Henrik so viel

gelernt, dass alleine das schon unbezahlbar ist.

Besonders wichtig: Wenn irgend möglich, sollte das Schwungrad wie beschrieben auf genau der avisierten Kurbelwelle überdreht werden,

wie weiter oben beschrieben. Wird das gemacht, ist ein weiterer Grund für Schütteln und Schäden ausgemerzt.

Die Untersuchung der Kurbelwelle ergab erneut ein Beispiel für „Pfusch ab Werk”. Das beweist einmal mehr, dass in den an sich sehr

guten Motoren der Victoria KR26 noch erhebliches Potenzial steckt, denn die beschriebenen Maßnahmen bringen nicht nur

weniger Vibrationen und mehr Laufruhe, sondern auch eine bessere Beschleunigung. Bonus: Da wir das jetzt schon einmal gemacht haben, dürfte es

kein Problem sein, diese Arbeiten dank der gewonnenen Erkenntnisse viel schneller zu wiederholen.

2018-06-05: Erste Eindrücke

Vergesst bitte nicht, dass an dem Motor und überhaupt Antriebsstrang schon vorher so allerlei verbessert war. Bei der aktuellen

Gelegenheit wurde auch die neue Primärkette von FeBi eingebaut. Das alleine war schon

ein deutlicher Gewinn. Im Teillast– und Schubbetrieb ruckelt jetzt nichts mehr.

Der Motor sprang am 20. Mai 2018 recht gut an, jedoch reichte es zeitlich nicht zu mehr als einem ganz kurzen Test auf der Straße.

Erst am 5. Juni ergab sich Gelegenheit zu zwei etwas längeren Probefahrten in und um das heimische Viertel mit abwechselnden Strecken

(16 km).

Auch mit dem erleichterten Schwungrad musste der Leerlauf nur minimal erhöht werden (warm etwa 350 min-1)

und ist deutlich ruhiger als vorher. Der Motor klingt tiefer und noch weniger als vorher nach einem Zweitakter. Das beweist, dass mit den

bisherigen Verbesserungen so ein großes (und riskantes!) Gewicht gar nicht nötig ist - wahrscheinlich dürfte es sogar noch weniger sein.

Den noch kalten Motor muss man mit etwas mehr Gas „am Leben halten”, warm ist alles gut.

Ob am Hinterrad nun mehr Leistung ankommt, kann so natürlich noch nicht beurteilt werden, zumal der frisch montierte Motor ja noch

nicht wirklich „freigefahren” ist und der Zündzeitpunkt noch nicht ganz stimmt. Der erste Eindruck ist jedoch sehr ermutigend!

Leider sind etwas ausgedehntere Fahrten aus gesundheitlichen Gründen derzeit nicht drin. Ich werde jedoch nach ein paar hundert

Kilometern noch einmal berichten.